Mensch und Maschine sind gefordert: Verordnungen wie die für den Anlagen- und Maschinenbau relevante VDI/VDE 2862 Blatt 2 („Mindestanforderungen zum Einsatz von Schraubsystemen“) verankern Anforderungen an den Anwender und auch an die verwendeten Werkzeuge. Darüber hinaus fordert die Richtlinie auch eine Dokumentation und das Prüfen der jeweiligen Verschraubung. Die Betriebssicherheitsverordnung schreibt vor, dass Maßnahmen zur Instandhaltung „nur von fachkundigen, beauftragten und unterwiesenen Beschäftigten“ erledigt werden dürfen.

Insbesondere das Wort „fachkundig“ sticht hier ins Auge, da wiederum der Anwender im Mittelpunkt der Anforderungen steht. Der Paragraph 2, Absatz 5 der Verordnung definiert, wer fachkundig ist: „Wer zur Ausübung einer in dieser Verordnung bestimmten Aufgabe über die erforderlichen Fachkenntnisse verfügt“, wobei die Anforderungen an die Fachkunde abhängig von der jeweiligen Art der Aufgabe sind.

An sich für die Automobilindustrie formuliert, ist die VDI/VDE 2637 Blatt 1 („Qualifikation in der Schraubtechnik“) auch für alle übrigen Branchen relevant, wie beispielsweise den Anlagen-, Maschinen oder Stahlbau. Die Richtlinie beschreibt die Schulungsanforderungen entsprechend der jeweils zu erledigenden Tätigkeit im Detail, gilt also für den gesamten schraubtechnischen Bereich. Der Leitfaden stellt hierbei keine zusätzlichen Anforderungen an den Anwender, sondern erläutert die derzeit schon notwendigen Tätigkeiten und beschreibt deren Qualifizierungstiefe. VDI/VDE 2637 Blatt 1 ist die weltweit erste Richtlinie, die im Detail unter anderem die derzeit schon gegebenen Qualifizierungsanforderungen der Mitarbeiter bezüglich Ihrer Tätigkeiten beschreibt. Die Richtlinie ist deshalb für viele Monteure eine sehr wertvolle Unterstützung, um entsprechend dem Stand der Technik arbeiten zu können. Auch die mit Konstruktion, Auslegung und Überwachung betrauten Mitarbeiter profitieren von dieser Richtlinie.

Was passiert im Fall der Fälle?

Soweit die (graue) Theorie. Viel wichtiger ist aber die Praxis. Und die Antwort auf die Frage, was passieren kann, wenn Anwenderunternehmen die jeweils einschlägigen Verordnungen nicht beachtet haben. Also beispielsweise „nicht fachkundige“ Monteure mit Verschraubungsfällen betraut haben, die anschließend zu Problemen führten. Im Haftungsfall muss der Hersteller, insbesondere bei Personen- und Umweltschäden, nachweisen, dass er wenigstens nach dem „Stand der Technik“ gearbeitet hat. Andernfalls könnte er dem Risiko der persönlichen Haftung unterliegen.

Zum Beurteilen dieses Stands der Technik ziehen die Gerichte meist Normen oder Richtlinien heran – und schnell wird aus einer Verordnung eine Messlatte, die für Rechtssicherheit bei Schadensfällen sorgen kann. Werden diese Empfehlungen eingehalten, ist in der Regel davon auszugehen, dass die Anlage dem Stand der Technik entsprechend betrieben worden ist. Im Fall eines Unfalls kann der Arbeitgeber im Rahmen der Einzelfallprüfung nachweisen, dass ihm keine Fahrlässigkeit vorzuwerfen ist.

Nicht nur beim Aufklären und Abwickeln von Schadensfällen können Normenverstöße auffallen – sondern auch im Rahmen von Audits, wie sie beispielsweise im Rahmen einer ISO-9001-Qualifizierung anstehen. Je nach Bundesland können auch die Gewerbeaufsichtsämter, Ämter für Arbeitsschutz oder die Bezirksregierungen den Betrieb besichtigen, Auskünfte verlangen, Unterlagen einsehen oder Proben nehmen (siehe §§ 21 ff. Arbeitsschutzgesetz – ArbSchG). Daneben haben die Träger der gesetzlichen Unfallversicherung (Berufsgenossenschaften, Unfallkassen) nach SGB VII Vollzugs- und Beratungsaufgaben im Rahmen ihres gesetzlichen Auftrags (siehe §§ 14 ff. SGB VII). Dazu gehört auch das Überwachen der Einhaltung des Arbeitsschutzgesetze und der hierauf gestützten Arbeitsschutzverordnungen sowie natürlich der Unfallverhütungsvorschriften (siehe § 2 DGUV Vorschrift 1).

Typischerweise dürfte das Nichteinhalten der Vorschriften aber auffallen, wenn etwas passiert. Leider ist es in der Praxis allzu oft so, dass erst nach Vorfällen Maßnahmen ergriffen werden.

Werkzeuge im Blick behalten

Grundsätzlich müssen die Werkzeuge entsprechend ihres Einsatzgebietes beurteilt werden. Diese Risikobewertung richtet sich nach der jeweiligen Applikation (Schraubstelle). Um beim Verschrauben diese speziellen technischen Vorgaben zu erfüllen, sind immer – unabhängig von der Vorgabe – drehmomentgesteuerte oder drehmomentbegrenzende Werkzeuge einzusetzen. Diese sollten mindestens einmal pro Jahr kalibriert und gewartet werden, um die Drehmomentgenauigkeit zu überprüfen. Das Ergebnis ist unbedingt zu dokumentieren, um den Kalibriernachweis des Werkzeuges erbringen zu können. Denn im Falle eines Falles muss der Betreiber nicht nur nachweisen, ob die Schrauben drehmomentgesteuert angezogen wurden. Sondern auch, ob das verwendete Werkzeug einen aktuellen Kalibriernachweis hat.

Illustrieren lässt sich das am Beispiel einer Flanschverbindung: Gutachter legen die zu erreichende Flächenpressung auf die Dichtung zugrunde, die zuvor nach der jeweils einschlägigen Norm berechnet worden ist. Es wird also geprüft, ob die Schrauben mittels Drehmoment auf die benötigte Vorspannkraft angezogen wurden, die zum Erreichen der Flächenpressung nötig ist: Jede Dichtung benötigt eine bestimmte Flächenpressung, um technisch dicht zu sein.

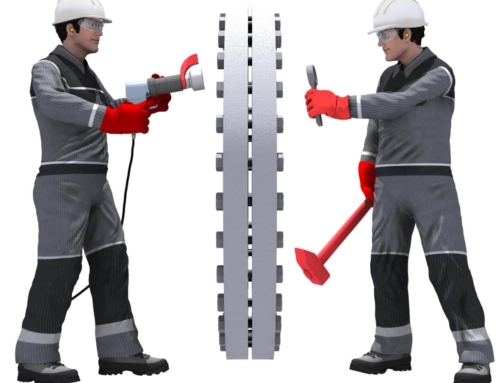

Generell sollten bei Einsatz des drehmomentgesteuerten Verfahrens gehärtete Unterlegscheiben verwendet werden. So weist beispielsweise der Leitfaden des Verbands der chemischen Industrie darauf hin, dass beim drehmomentgesteuerten Verschrauben gehärtete Unterlegscheiben zu verwenden sind. Die American Society of Engineers fordert solche Unterlegscheiben sogar verbindlich ein. Außerdem sollten Flanschverbindungen parallel mit mindestens zwei oder besser vier Drehmoment-Werkzeugen verschraubt werden. Kommt nur ein Schrauber zum Einsatz, verbiegt sich der Flansch in eine Richtung und die Dichtung wird einseitig stärker belastet als auf der gegenüberliegenden Seite. Die Folge sind undichte Flanschverbindungen.

Auf die Pumpe kommt es an

Um Flanschverbindungen mit statischen Dichtungen prozesssicher und parallel auch mit mehreren Werkzeugen zu verschrauben, empfiehlt sich eine Pumpe wie das VECTOR-Modell von HYTORC.

Das gleichzeitige Dokumentieren aller Arbeitsschritte, wie es diverse Normen vorschreiben, erledigt am besten eine mobile Prozess- und Dokumentationspumpe wie die Eco2TOUCH. Sie erfüllt alle Mindestanforderungen nach VDI / VDE 2862-Blatt 2 mit zwei voneinander unabhängig arbeitenden Steuer- und Kontrollgrößen. Die Pumpe steuert neun unterschiedliche Montage- und Analyseverfahren prozesssicher, darunter die im Maschinenbau bekannten Verfahren Drehmoment-Drehwinkel oder Streckgrenze.

Sollen Schraubverbindungen hingegen nur nach Drehmoment angezogen werden, dann empfiehlt es sich, diese mit dem Verfahren „Drehmoment gesteuert, Streckgrenzen überwacht“ (DGS) zu verschrauben. In diesem Verfahren ist der Steuerwert das Soll-Drehmoment und der lineare Steigungsverlauf die Kontrollgröße zum Prozessabschluss. Erkennt die Pumpe die Streckgrenze bevor das gewünschte Soll-Drehmoment erreicht worden ist, bricht sie den Schraubvorgang ab. Die Pumpe dokumentiert neben dem Drehmoment und dem linearen Verlauf auch den erzielten Drehwinkelwert. Dieses Verfahren kann gut bei bereits bestehenden Anlagen verwendet werden. Der Anwender weiß also schon beim Anziehen der Schraubverbindung, was passiert. Bei anderen Verschraubungssystemen erkennt man solche Probleme typischerweise erst dann, wenn sie außerplanmäßig gelöst werden oder abreißen.

Auch das Überprüfen von noch vorhandenen Drehmomenten auf bereits fest angezogenen Schraubverbindungen ist mit dieser Pumpe möglich. Sie beherrscht das Weiter-Drehwinkelverfahren, das eine im Maschinenbau anerkannte Prüfmethode gemäß VDI / VDE 2645 Blatt 3 ist. Zum Einsatz kommt das Verfahren, da Schraubverbindungen in gewissen Abständen und regelmäßig auf die noch vorhandenen Drehmomente und somit auf deren Standfestigkeit überprüft werden müssen. Dabei soll gemessen werden, bei welchem Drehmoment sich die Schraube dreht. Somit ist je nach Anwendung eine Beurteilung des Setzverhaltens oder der Erstmontage möglich.

Wissen ist Macht

Neben der passenden Technik müssen Anwender auch das notwendige Wissen mitbringen, um konform zu den diversen Verordnungen verschrauben zu können. Am besten lässt sich dieses Wissen in Schulungen vermitteln. Hierbei gilt: Drehmomentwerkzeuge oder Schrauben-Vorspannkraftzylinder arbeiten (meist) nach den gleichen Prinzipien. Von daher lassen sich der korrekte Umgang und der sichere Einsatz weitgehend herstellerunabhängig schulen. Dazu gehört auch das Betrachten der Rahmenbedingungen und die Antwort auf die Frage, welches Werkzeug für welchen Schraubfall eingesetzt werden sollte, oder wie sich das notwendige Drehmoment verlässlich übertragen lässt. Bei dokumentationstechnischen oder höherwertigen Verschraubungssystemen sollten hingegen herstellerspezifische Schulungen besucht werden.

Die Schulungen sollten auf jeden Fall bedarfsorientiert durch geeignete Trainer erfolgen, die nicht nur fit in der Theorie, sondern auch ausgewiesene Praktiker sind. Denn die graue Normen- und Richtlinientheorie hilft dem Anwendern im Feld nicht weiter. Im Moment gilt hier die ISO29990 als Maßstab für die Aus- und Weiterbildung von Mitarbeitern.

Neben dem Erfüllen der Auflagen bringen gute Schulungen noch einen weiteren Vorteil – und zwar für die Gesundheit: Absolventen einer qualitativ hochwertigen Schulung sind Grundlage für störungsfreie Betriebsabläufe. Sie sorgen für gesteigerte Qualität sowie geringere Ausfallzeiten durch Arbeitsunfälle und darauffolgende Krankheit – da Monteure durch praxisnahe Arbeitsmethoden und sichere Handhabung wichtige Grundlagen im Detail erfahren haben. Außerdem verstehen sie jetzt die Werkzeuge sowie die notwendigen Arbeitsschritte und gehen sorgsamer mit Maschinen und Anlagen um.

Wie lange eine passgenaue Weiterbildung dauert, hängt stark von der jeweiligen Tätigkeit des Mitarbeiters ab. Eine Übersicht der möglichen Inhalte liefert die Richtlinie VDI/VDE2637 Blatt 1. Wie oft die Schulungen zu wiederholen sind, regelt üblicherweise die aufgrund der DIN EN ISO 9001 intern getroffenen Festlegung oder die BetrSichV. In der Windkraft beispielsweise sind regelmäßige, teilweise alle zwei Jahre wiederkehrende Schulungen zur Anwendung von Drehmomentwerkzeugen heute schon Standard.

Einen entscheidenden Punkt sollten Unternehmensverantwortliche hierbei nicht übersehen: Das Wissen der Mitarbeiter ist das Kapital eines Unternehmens. Dieses Kapital sollte nicht nur gepflegt und ans Unternehmen gebunden werden. Es ist auch die Grundlage für interne Verbesserungen von Abläufen oder sogar Produkten.

Bei Verschraubungen relevante Verordnungen

Die Liste der Verordnungen, die zum Erzielen einer vollkommen regelgerechten Verschraubung einzuhalten sind, ist lang – zumal die Auswirkungen der einzelnen Vorgaben umfangreich sind. Hier ohne Anspruch auf Vollständigkeit die Liste der relevanten Verordnungen:

- Arbeitsschutzgesetz (Gefährdungsbeurteilung)

- Betriebssicherheitsverordnung

- Deutsche Gesetzliche Unfallversicherung (DGUV, ehemals BGR); DGUV Regelwerk 113-015 Hydraulikschlauchleitungen / Regeln für den sicheren Einsatz)

- Produktsicherheitsgesetz (ProdSG)

- Technische Regel Betriebssicherheit (TRBS)

- Industrieemmissionsrichtlinie (IE-RL)

- Bundesemmisionschutzgesetz (BlmSchG, TA-Luft,VDI2440,VDI2290)

- Wasserhaushaltsgesetz (WHG, VDI2200)

- EN1591-4 Schulungen zur Montage von Personal in druckbeaufschlagten Systemen

- VDI/VDE-Richtlinien