Unbestritten: Das Drehmomentverfahren ist in der Praxis im Fahrzeug- Maschinen- und Stahlbau am weitesten verbreitet. Es lässt sich technisch recht leicht umsetzen, dass es von vielen Konstrukteuren und Monteuren bevorzugt wird. Letztendlich dürften die meisten großen Schraubverbindungen heute mit überwachtem Drehmoment angezogen werden. Ideal ist es aber nicht immer. Denn beim Drehmomentverfahren findet Reibungin den Gleitflächen sowie auf der Mutternauflage oder unter dem Schraubenkopf sowie in den gepaarten Gewindegängen statt. Die Reibung, welche über die Reibzahl ausgedrückt wird, kann aber von Schraube zu Schraube unterschiedlich sein. Unterschiedliche Reibung führt beim Drehmomentverfahren zu unterschiedlichen Vorspannkräften.

Das kann wiederum dazu führen, dass die erforderliche Vorspannung auf Schraubverbindungen gar nicht erst erreicht oder Schraubverbindungen plastisch verformt werden, was durch das Drehmomentverfahren nicht begrenzt werden kann. Aufgrund der schwankenden Reibwerte muss die Schraubverbindung meist überdimensioniert werden. Die Schraube wird also immer größer und schwerer als eigentlich notwendig. Dadurch bedingt werden alle weiteren Komponenten größer und somit auch schwerer. Bei einer Reibzahl von µ = 0,15 wird die erforderliche Vorspannung nicht erreicht, was wiederum zu einer erheblichen Unsicherheit und zum Versagen der Schraubverbindung führt. Bei einer Reibzahl von µ = 0,07 droht eine plastische Verformung und damit die Zerstörung der Verbindung.

Daher soll das Drehmomentverfahren Schrauben typischerweise nur zwischen 60 und 70 Prozent auslasten, um sie bei eventuell höherer Reibung nicht abzureißen. Die Unsicherheiten lassen sich durch das Drehmoment-Verfahren alleine nicht begrenzen. Voraussetzung beim Drehmoment gesteuerten Anzugsverfahren ist vielmehr ein definiertes Schmieren der Verbindung bei engem Eingrenzen der Reibzahlstreuung. Das notwendige Überdimensionieren spielt solange keine Rolle, solange Schrauben nicht wiederverwendet werden sollen und Gewicht ebenfalls egal ist.

Kommt es jedoch auf Leichtbau an, gerät das drehmomentgesteuerte Verschrauben aber ins Hintertreffen. Nachdem sich Konstrukteure diesem Thema aber seit Jahren aufgrund der geforderten niedrigeren CO2-Werte beziehungsweise der stattlichen Fördergelder – das Bundesministerium für Bildung und Forschung will bis 2024 mindestens eine Milliarde Euro zum Fördern der Leichtbauforschung ausschütten – nicht entziehen können, sind alternative Verschraubungsverfahren gefragt.

Soll Leichtbau beispielsweise in der Praxis weniger Kraftstoff verbrennen, sollten Schraubverbindungen exakt so groß sein, wie es die Anwendung erfordert. Wieviel sich hier einsparen lässt, hat Liebherr-Betonpumpen eindrucksvoll bei einer neuen Autobetonpumpe demonstriert: Um 400 Kilogramm sank das Gewicht, was sich wiederum positiv auf den Spritverbrauch und den Verschleiß der Bremsen auswirkt. Grundlage fürs Abspecken war das Optimieren der Verschraubung, da sich so ein deutlich leichterer Kugeldrehkranz und kleinere Schrauben verwenden ließen.

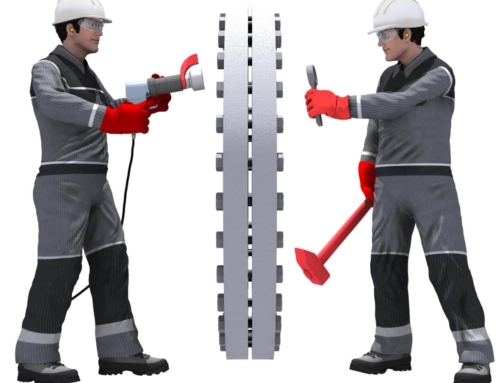

Mobiles Streckgrenzen gesteuertes Anziehen (SGA) im Detail

Unter anderem diese Gewichtsersparnis ist es, die Automobilhersteller schon seit Jahrzenten auf das streckgrenzgesteuerte Anziehen (SGA) setzen lässt. Sie verschrauben täglich zig Millionen Schrauben nach diesem Reibzahl unabhängigen Verfahren. SGA nutzt den Umstand, dass beim Anziehen einer Schraubverbindung durch gegenseitiges Verdrehen von Mutter und Schraubenbolzen nicht nur eine Axialspannung, sondern als Folge der Gewindereibung auch eine Torsionsspannung beansprucht wird. Das Fließen des Schraubbolzens beginnt dann dort, wo die Vergleichsspannung aus Zug und Torsion die Werkstoff-Fließgrenze erreicht. Innerhalb kurzer Zeit nach dem Vorspannen federt der Torsionsanteil im Schraubenbolzen größtenteils zurück, wodurch bei verbleibender Vorspannkraft die Vergleichsspannung sinkt. Die überelastisch vorgespannte Verbindung gewinnt wieder eine elastische Verbindungsreserve.

Nahezu wartungsfrei? Aber sicher

In erster Linie führt das möglichst hohe Auslasten der Schraube zu erheblich weniger Wartungsbedarf. Längere Wartungsintervalle sparen Geld durch weniger Mannstunden beziehungsweise Stillstand der Anlage oder des Fahrzeugs. Außerdem sinkt das Risiko, dass beim Serviceeinsatz ein Teil oder die Verschraubung Schaden nimmt und ersetzt werden muss. Weniger Regressforderungen kommen obendrein hinzu. SGA sorgt auch dafür, dass das insbesondere bei lackierten Bauteilen zu beobachtende Setzverhalten zu vernachlässigen ist. Wichtiger ist jedoch, dass besser ausgelastete Schraubverbindungen automatisch in kleineren Bauteilen resultieren und damit in niedrigerem Gewicht.

Automobilhersteller setzen aber nicht nur aufgrund der Gewichtsersparnis auf SGA. Vielmehr punktet das streckgrenzgesteuerte Anziehen insbesondere bei Materialproblemen. Denn die Werkzeuge schalten gradientengesteuert ab und verhindern so eine fehleranfällige Verschraubung. Auch wenn die Flanschauflage beispielsweise bei einem Drehkranz nicht planparallel ist, bewährt sich SGA: Beim Drehmomentverfahren wirkt sich der Drehwinkel bei nicht geschlossener Klaffung im Fügemoment nicht nur auf die Schraube aus, sondern auch auf die Klaffung. Ein intelligentes mobiles Werkzeug erkennt dies beim SGA und schaltet ab.

Wie lässt sich das Verfahren in anderen Bereichen einsetzen?

Neben der Automobilindustrie, dem Fahrzeugbau und der Wehrtechnik profitieren beispielsweise auch Kranbauer, Produzenten von Windkraftanalagen und andere Hersteller von Gerätschaften, die sich veränderten Umweltbedingungen ausgesetzt sehen. Denn eine optimal ausgelastete Schraubverbindung ist unempfindlicher gegenüber Hitze, Kälte und Regen. Letzterer reagiert bei einer per Drehmomentverfahren verschraubten Verbindung mit dem Schmierstoff und verändert so den Reibwert.

Wie aber lässt sich das Verfahren von der Automobilindustrie auf andere Anwendungsfälle – bei denen mit deutlichen größeren Drehmomenten gearbeitet wird – übertragen? Das klappt nur, wenn Anziehmoment und Drehwinkel beim Verschrauben exakt überwacht und vor allem eingehalten werden können. Grundlage hierfür ist ein mobiles Verschraubungssystem, bestehend aus einer hydraulischen Prozess- und Dokumentationspumpe im Gespann mit einem handelsüblichen hydraulischen Vierkant- oder Wechselkassetten-Drehmomentschrauber, welcher wiederum mit einem abnehmbaren Drehwinkelsensor bestückt ist.

Eine solche Pumpe beherrscht natürlich auch das Anziehen nach Drehmoment sowie Drehmoment-Drehwinkel und ist damit universell einsetzbar. Solchermaßen intelligente Pumpen bringen verschiedene Statistik- und Stochastikfunktionen mit und können jeden Verschraubungsvorgang analysieren. Sie zeigen dem Anwender bereits während der Montage – also beim Anzugvorgang -schnell und treffsicher über ein Display, wie jeder einzelne Schraubvorgang abgelaufen ist, ob es zu Abweichungen im Verschraubungsprozess gekommen ist und somit eine eventuelle Nacharbeit nötig ist. Das Gespann aus Pumpe und passendem Hydraulikschrauber zieht immer mit 100 Prozent der Vorspannkraft an und lastet Schrauben so exakt aus. Ein Überdimensionieren ist nicht mehr nötig.

Wo Licht ist, ist auch Schatten

Neben allen Vorteilen, die das streckgrenzgesteuerte Verfahren bietet, müssen auch die Nachteile genannt sein. Zuerst fällt Anwendern sicherlich der Preis der intelligenten Pumpe ins Auge, die teurer ist als ein herkömmliches Standard-Modell. Allerdings relativiert sich der Mehrpreis beispielsweise durch niedrigere Wartungskosten.

Natürlich darf ein weiterer Faktor nicht unterschätzt werden: Menschen tun sich schwer mit Veränderungen. Angesichts eines so bewährten Verschraubungsverfahrens wie dem Drehmomentverfahren fällt der Umstieg auf eine andere Methode, die zudem noch neue, etwas komplexere Werkzeuge voraussetzt, den meisten Anwendern denkbar schwer. Es steht also weniger die Technik – die überzeugt ja seit Jahrzehnten – im Weg, als die Gewohnheit und Beharrlichkeit.

Lange lässt sich diese Haltung aber nicht mehr aufrechterhalten. Denn auch rund um Verschraubungen verschärfen sich die Vorgaben der Behörden. Moderne Werkzeuge wie intelligente Hydraulikpumpen erfüllen bereits die seit Anfang 2015 gültige VDI/VDE-Richtlinie 2862 – Blatt 2 (Mindestanforderungen von Schraubsystemen und Schraubwerkzeugen). Wer also seine Werkzeuge erneuert, um den geltenden Normen Rechnung zu tragen, kann durch den Wechsel zu einer modernen Pumpe gleich die Grundlage für das SGA schaffen. Auf dass das Verfahren seine Vorteile nicht nur in der Automobilproduktion ausspielen kann, sondern auch bei mächtigeren Verschraubungen.