Das Spektrum der Branchen reicht weit, die vom Wegfall des Reaktionsarms profitieren: Im Maschinen-, Fahrzeug- und Anlagenbau machen sich die Vorteile ebenso drastisch bemerkbar wie in Kraftwerken, der Windkraft-Industrie oder der Petro-Chemie. Mindestens so weit gefasst ist das Spektrum der Anwendungsfälle, in denen reaktionsarmfreies Verschrauben ein echter Gewinn ist. So zum Beispiel, wenn unter deutlich beengten Verhältnissen verschraubt werden muss, wie es bei Gelenk-Verschraubung an Schienenfahrzeugen wie dem ICE der Fall ist. Die Gelenke kommen als Verbindungselemente zwischen Wagen und Schienenfahrzeug immer dann zum Einsatz, wenn Züge mit so genannten Jakobs-Drehgestellen ausgerüstet sind. Hier ist nicht genug Platz für den raumgreifenden Reaktionsarm, so dass meist mit Sonderwerkzeugen verschraubt wird.

Es gibt aber auch reichlich Verschraubungsfälle, bei denen sich ein herkömmlicher Reaktionsarm schlecht positionieren lässt. Konkret trifft dies unter anderem bei Taschenverschraubungen an Fahrerkabinen, Kraftwerksturbinen oder Rotorblattverschraubungen bei Windkraftanlagen zu. Hier sind Anwender gezwungen, auf Sonder-Abstützungen zurück zu greifen. Zudem wurden Verschraubungen bereits so konstruiert, dass Verschraubungswerkzeuge nicht vorgesehen sind – weil diese Schraubverbindungen mit einem großen Maulschlüssel und einem Kran angezogen werden sollen. In der Praxis trifft dies beispielsweise auf die Kreuzkopfverschraubung am Vorverdichter eines Kolbenkompressors zu, wie er sich an jeder Gas-Verdichterstation findet.

Desweiteren sind Reaktionsarme problematisch in Situationen, in denen es keine direkten Abstützmöglichkeiten gibt und der Anwender auf Verlängerungen zurück greifen muss. Dies ist regelmäßig beim Anziehen von Schraubverbindungen bei Nutzfahrzeugen der Fall, zum Beispiel bei den Befestigungsschrauben der Lenk- und Spurhebel. Und natürlich auch beim schnellen, sicheren und vor allem nachhaltig-dichten Verschrauben von Flanschverbindungen ist der Wegfall des Reaktionsarms ein Gewinn.

Reichlich Vorteile für alle Zielgruppen

Die beschriebenen Szenarien bedeuten konkrete Erleichterungen für alle an der Verschraubung Beteiligten wie Entwickler, Anwender, Monteure oder Service-Techniker. Allen gemeinsam ist das Profitieren vom querkraftfreien, reibungsoptimierten und dadurch wiederholgenauen Verschrauben mit exakter Vorspannkraft. Ingenieure freuen sich darüber, dass sie Maschinen und Anlagen insgesamt kleiner planen können, da auf engerem Raum mehr Schraubverbindungen unterzubringen sind. Zudem lassen sich Schraubverbindungen aufgrund der Einleitung von hohen wiederholgenauen Vorspannkräften deutlich höher auslasten. Die entstehende höhere Flächenpressung macht die Schraubverbindungen wartungsfrei.

Außerdem schont das querkraftfreie Anziehen die Auflageflächen, da sich der Bolzen beziehungsweise die Unterlegscheibe nicht mitdrehen. Das laufende Nacharbeiten der Auflagenflächen entfällt – was den Entwicklern das Nachrechnen der Flansche erspart, da die Auflageflächen nicht beschädigt werden.

Projektverantwortliche profitieren beispielsweise davon, dass Flansche nicht nur nach der Druckprobe, sondern darüber hinaus nachhaltig dicht bleiben und Dichtungen nicht mehr so häufig ausgetauscht werden müssen. Eine besonders niedrigere Leckagerate geht nicht allein auf die zertifizierte Dichtung zurück, sondern maßgeblich auf die fachgerechte Berechnung und vor allem Montage der Flanschverbindung. Denn über 80 Prozent der Flansch-Leckagen und dadurch bedingte Stillstände sind auf unzureichende Vorspannkräfte in den Schraubverbindungen zurück zu führen. Im Maschinen-, Fahrzeug- und Anlagenbau hingegen zeigt sich der Vorteil dadurch, dass Schraubverbindungen nicht mehr so häufig nachzuziehen sind, da diese problemlos auf ein höheres Streckgrenzniveau praxisgerecht gezogen werden können.

Erheblich höhere Arbeitssicherheit

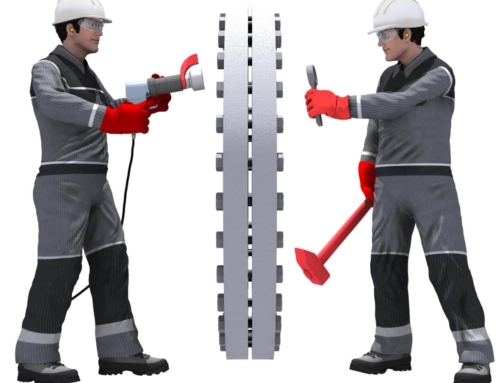

Monteure und Servicetechniker profitieren gleich mehrfach vom Wegfall des Reaktionsarms. Insbesondere die Arbeitssicherheit steigt: Entfällt der Reaktionsarm, können Finger und Hand nicht zwischen Reaktionsarm und Abstützpunkt geraten. So sind Quetschungen von vornherein ausgeschlossen, egal ob man mit elektrischen, pneumatischen, akkubetriebenen oder hydraulischen Drehmomentwerkzeugen arbeitet. Letztere lassen sich „handfrei“ durch eine Fernbedienung aus der Ferne steuern, ohne dass der Monteur das Werkzeug während des Schraubvorgang in der Hand halten muss. Die Verschraubung passiert dennoch schnell und vor allem gleichbleibend zuverlässig. Zudem lassen sich Werkzeuge bei Überkopfverschraubung problemlos anhängen, was nicht nur bequemer, sondern auch sicherer ist.

Grundlage: clevere Verschraubungselemente

Damit der Reaktionsarm entfallen kann, sind neben einem handelsüblichen hydraulischen, pneumatischen oder elektrischen Drehmomentschrauber noch verdrehsichere, reibwertkonstante Verschraubungselemte notwendig. HYTORC beispielsweise bietet fünf dieser Elemente, darunter die Sechskantunterlegscheibe DISC mit eingepresstem Gewindesegment oder eine runde Unterlegscheibe mit Abstützprofil (zWasher). Die Preise für die Elemente bewegen sich am unteren Ende auf dem Niveau einer gehärteten Standard-Unterlegscheibe beziehungsweise einer Standard-Bolzen-Garnitur. Dabei darf nicht vergessen werden, dass die Belastung der Verschraubungskomponenten durch Einsatz der Verbindungselemente erheblich reduziert wird, die vom Reaktionsarm bekannten Seitenbelastungen entfallen. Somit entstehen keine Querkräfte, was wiederum die Fähigkeitswerte nach der Richtlinie VDI / VDE 2645 Blatt 2 (Fähigkeitsuntersuchung von Maschinen der Schraubtechnik) positiv beeinflusst.

Am oberen Ende liegen Kosten pro Flansch von zirka 500 Euro (HYTORC DISC), die jedoch immer noch unter den Mehrkosten für das herkömmliche Verschrauben von Flanschen liegen. Denn Beschädigungen an Flanschauflageflächen müssen bisher aufwändig und kostenintensiv nachgearbeitet werden. Die Folge: Unter erheblichen Aufwendungen sind die Flansche neu zu berechnen, was wiederum längere Stillstandszeiten zur Folge haben kann.

Kombiniert man den Schrauber mit einem dieser Elemente, lassen sich solche Ausfälle minimeren – unter anderem durch das problemlose Erhöhen der Nennvorspannkräfte. Sind Werkzeuge sowie Verschraubungselemente kompakt gestaltet, können die Schraubverbindungen an Bauteilen wie Rotorblättern, Turbinen, Flanschen oder Drehkränzen bereits in der Konstruktionsphase von vorn herein enger gesetzt und somit deren Anzahl erhöht werden. Bauteile wie Flansche lassen sich kleiner, schlanker und flacher konstruieren.

Auf einen Blick: Verschrauben ohne Reaktionsarm

Kann der Reaktionsarm beim Verschrauben entfallen, ergeben sich diverse Vorteile:

- höhere Arbeitssicherheit durch Schutz von Händen und Fingern der Monteure

- Vereinfachtes Verschrauben unter schwierigen, beengten Bedingungen

- Kleinere Maschinen möglich, da mehr Schraubverbindungen auf engem Raum

- Wartungsfreie Schraubverbindungen durch erhöhen der Nennvorspannkräfte bei wiederholgenauer Vorspannkraftgenauigkeit

- Erheblich niedrigere Leckagerate bei Flanschen

- Niedrigere Kosten durch weniger Wartungsfälle oder Beschädigungen durch das Verschrauben